La orden de fabricación es el documento que cubre en S/4 Hana cualquier transformación realizada internamente, desde los componentes o materias primas a productos semiterminados o terminados, como parte de las actividades de la organización.

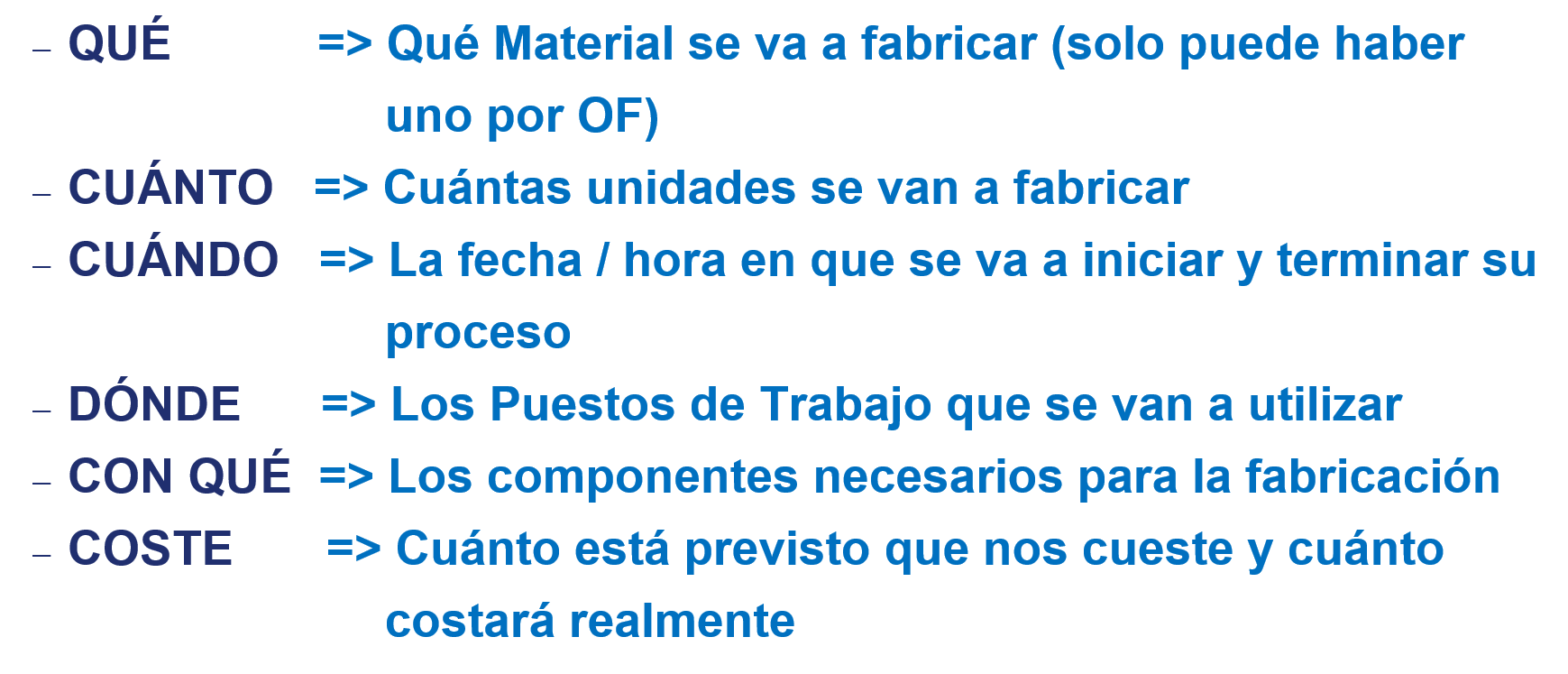

Básicamente, debe responder las siguientes preguntas:

Nos permitirá:

- Planificar y programar actividades en los diferentes puestos de trabajo

- Decirnos la capacidad requerida para cada tarea de fabricación

- Decirnos los diferentes puestos de trabajos requeridos y otros recursos a emplear

- Decirnos todos los componentes que necesitamos y en qué momento

- Suministrar los materiales a los puestos de trabajo (con la ayuda de WM o EWM)

- Generar los diferentes documentos con la información necesaria para la ejecución y seguimiento de los trabajos

- Recoger todos los costes asociados y liquidarlos contra las cuentas que les correspondan

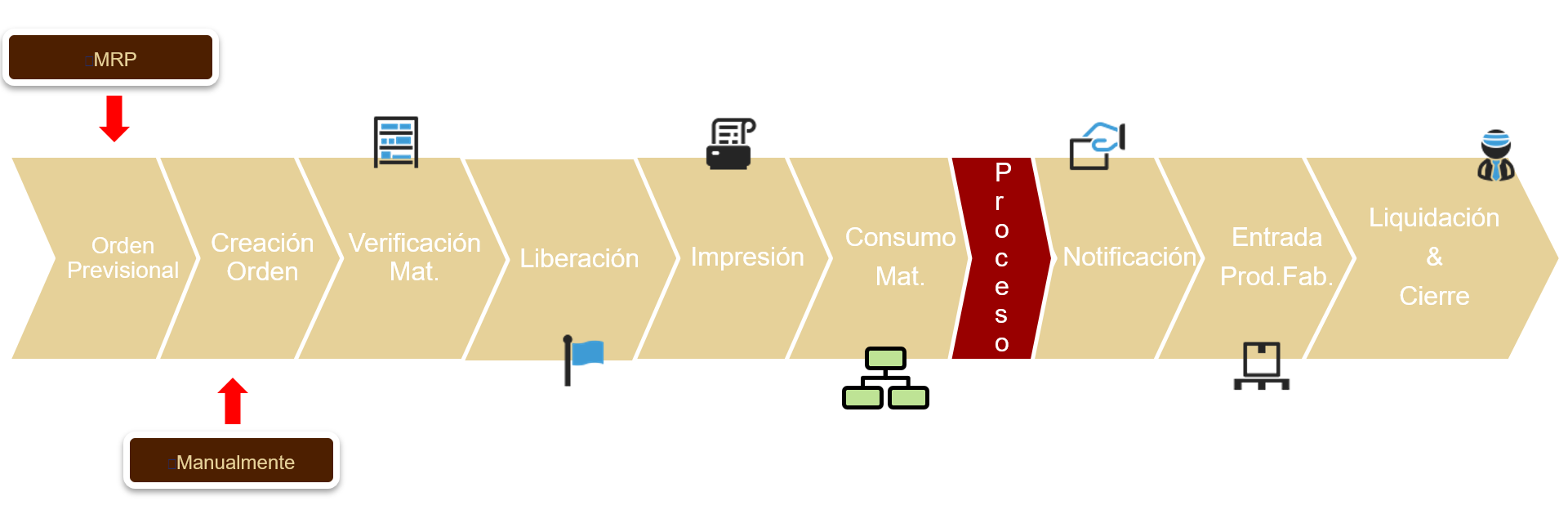

Durante la vida de una orden de fabricación, habrá diferentes pasos con sus propias tareas a realizar.

Los diferentes estados de las órdenes de fabricación nos informará de cuáles de estos pasos se han realizado en cada una de ellas.

En el siguiente flujo de proceso se muestran los principales pasos:

- Orden previsional

- Las órdenes previsionales se generarán durante la ejecución de la planificación de necesidades (MRP)

- Creación de orden

- Las órdenes de producción se crearán normalmente como conversión de órdenes previsionales

- Se pueden convertir individualmente o en masa

- En algunos casos, puede ser necesario crearlas manualmente

- Ya sea porque se decide ignorar las propuestas del MRP o porque han aparecido trabajos urgentes no planificados.

- Las órdenes de producción se crearán normalmente como conversión de órdenes previsionales

- Verificación de disponibilidad de materiales

- Antes de liberar una orden de fabricación, es una buena práctica chequear que todos los componentes que se van a necesitar estén disponibles

- Aunque se haya utilizado el MRP para generar las órdenes pevisionales, la disponibilidad de materiales puede haber cambiado (por ejemplo, debido a defectos o entregas tardías).

- Es posible definir diferentes tipos de verificación de disponibilidad dependiendo de si estamos creando una orden de producción o liberándola

- Normalmente, para la creación, podríamos decidir contar como disponibles entregas que se van a realizar en los siguientes días (antes de la fecha de ejecución)

- Mientras que para la liberación, normalmente, solo contaremos como disponible lo que ya está listo en el almacén para ser utilizado.

- Liberación

- Éste es el paso en que la orden de fabricación se habilita para poder empezar

- La liberación de la orden de fabricación, fijará un nuevo estado en la misma, que le permitirá la ejecución de los pasos siguientes.

- En algunas organizaciones, esta liberación es realizada por el departamento de planificación y representa la transferencia de trabajo al departamento de producción.

- Impresión

- Después de liberar la orden de fabricación, es posible que necesitemos imprimir alguna documentación necesaria por los operarios o para el seguimiento del trabajo.

- Normalmente, hay tres:

- Orden de fabricación (información de cabecera)

- Hoja de notificaciones (para escribir el tiempo y otros parámetros a medir)

- Lista de materiales (para chequear los materiales a utilizar)

- Normalmente, hay tres:

- Después de liberar la orden de fabricación, es posible que necesitemos imprimir alguna documentación necesaria por los operarios o para el seguimiento del trabajo.

- Consumo de materiales

- Una vez el proceso empieza, necesitaremos consumir los diferentes componentes o materias primas en las órdenes de fabricación

- Esto puede ser manualmente, en el momento de utilizarlos

- O automáticamente, en el momento de confirmar la orden de fabricación (a través de la funcionalidad de toma retroactiva)

- Los materiales consumidos desaparecerán del inventario y añadirán su coste a la orden de fabricación.

- Una vez el proceso empieza, necesitaremos consumir los diferentes componentes o materias primas en las órdenes de fabricación

- Notificación

- Durante la notificación de una orden de fabricación, introduciremos los valores reales de los parámetros a medir

- Por ejemplo,

- El tiempo de preparación

- El tiempo de máquina

- El tiempo de mano de obra

- Cada organización puede decidir los parámetros a medir, basados en la naturaleza de sus procesos

- Además de eso, también es posible configurar algunos pasos automáticos adicionales:

- Toma retroactiva: el consumo automático de componentes

- Recepción automática de productos: la recepción en almacén automática del producto fabricado

- Por ejemplo,

- Durante la notificación de una orden de fabricación, introduciremos los valores reales de los parámetros a medir

- Recepción del producto fabricado

- Una vez la orden de fabricación ha terminado, necesitamos introducir en el almacén el producto semiterminado o terminado recién fabricado

- Este paso descargará el coste de la orden de producción, tomando el precio estándar del material fabricado e incrementará el inventario de este material.

- Liquidación y cierre

- Finalmente, si los costs reales en el proceso son diferentes que el coste planificado (precio estándar), permanecerá un balance remanente en la orden de producción que necesita ser liquidado.

- Normalmente, se liquidará contra el inventario del producto fabricado, aunque también se pueden utilizar algunos objetos de coste alternativos.

- Una vez el balance de la orden de fabricación es cero y no se necesita realizar más acciones sobre ella, puede ser cerrada definitivamente.

- Finalmente, si los costs reales en el proceso son diferentes que el coste planificado (precio estándar), permanecerá un balance remanente en la orden de producción que necesita ser liquidado.