La planificación de necesidades (MRP) es el proceso a través del cual las necesidades de productos terminados se explotan hacia los niveles inferiores de las listas de materiales para determinar cuándo será necesario iniciar los distintos aprovisionamientos (ya sean internos o externos) de los diferentes materiales en las mismas.

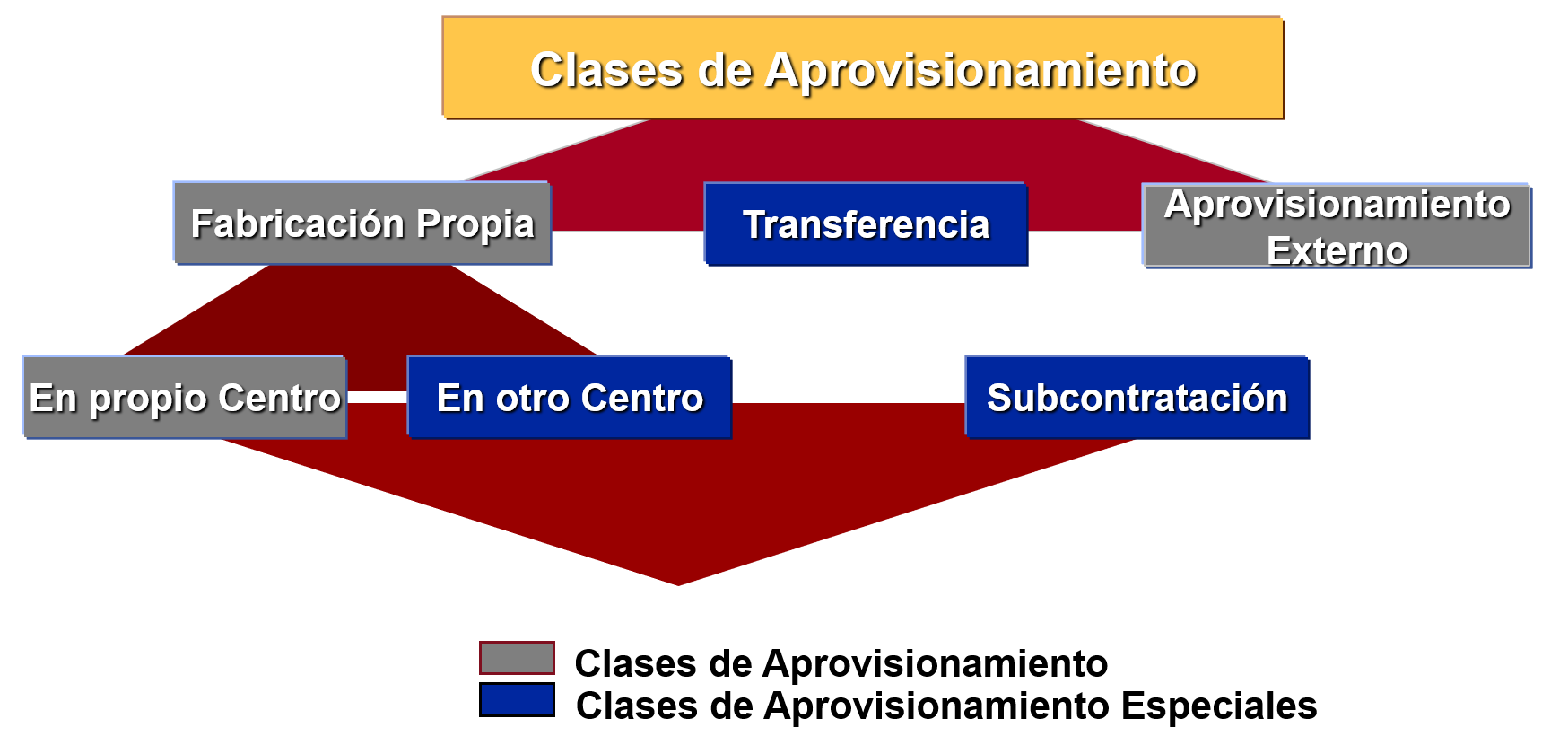

CLASES DE APROVISIONAMIENTO

Cada material se puede aprovisionar internamente (a través de las órdenes de fabricación) o externamente (a través de pedidos de compras).

Excepcionalmente, hay algunos materiales que se pueden aprovisionar de los dos modos. Por ejemplo, un producto que normalmente se produce internamente, pero que a veces, debido a que no hay suficiente capacidad se decide comprarlo a un proveedor.

La clase de aprovisionamiento se introduce en el maestro de materiales y definirá qué tipo de propuestas el MRP o planificación de necesidades creará.

Para aquellos materiales con clase de aprovisionamiento “E” (fabricación propia), el MRP creará órdenes previsionales, que posteriormente se convertirán en órdenes de fabricación.

Para aquellos materiales con clase de aprovisionamiento “F” (acopio externo), el MRP creará solicitudes de pedido, que finalmente se convertirán en pedidos de compra.

Y para aquellos, con clase de aprovisionamiento “X” (ambas clases de acopio), el MRP creará órdenes previsionales que podrán ser convertidas en órdenes de fabricación o pedidos de compra, dependiendo en cómo se decida que se va a aprovisionar en cada caso particular.

Con el parámetro de aprovisionamiento especial, podemos además definir otras funcionalidades no tan comunes.

Por ejemplo, en este campo podemos definir si el material se aprovisionará con subcontratación (tipo especial de pedido de compra donde se le envían al proveedor algunos material para su fabricación).

También podemos definir si el material se fabricará en un centro diferente, o si se deberá transferir al mismo.

CARACTERÍSTICA DE PLANIFICACIÓN DE NECESIDADES

El parámetro característica de planificación de necesidades también se introduce en el maestro de materiales (vista planificación de necesidades 1).

Definirá cómo la planificación de necesidades planificará este material.

Podría suceder que no queremos introducir en la planificación de necesidades algunos materiales, con lo que podríamos introducir en este parámetro el valor “ND”, de forma que el MRP no lo tendría en cuenta.

El resto de valores de este parámetro definirá cómo planificarlo y generar propuestas de aprovisionamiento si se encuentran necesidades no cubiertas en el futuro.

Hay dos grupos principales de características de planificación de necesidades:

- PUSH

- Las fechas y cantidades a aprovisionar de los niveles inferiores de las listas de materiales son calculadas hacia atrás a partir de las fechas y cantidades necesarias para los productos terminados (introducidas a través de los pedidos de venta o previsiones).

- Se utiliza para los materiales de más valor o más difíciles de conseguir.

- La planificación de necesidades o MRP realizará la explosión hacia abajo.

- PULL

- El proceso de aprovisionamiento se desencadena automáticamente cuando el inventario baja de un determinado nivel.

- Se utiliza para los materiales más baratos (donde los niveles de inventario no son relevantes dentro del total de activos de la organización).

- Para este tipo de planificación se pueden utilizar estrategias con punto de pedido o kanban.

Para determinar el tipo de planificación a utilizar con cada material, se suele realizar un análisis ABC.

Este análisis no lo realiza automáticamente S/4 HANA, aunque hay un campo, también en el maestro de materiales, donde se puede introducir manualmente el resultado del mismo.

En el análisis ABC, los materiales se pueden clasificar por coste. Por ejemplo:

- A: 20% de materiales con el coste más alto

- B: 30% siguientes

- C: Resto de materiales

Dependiendo de esta clasificación, normalmente se planifican de la siguiente manera:

- A: Planificados con el MRP

- C: Planificados con punto de pedido o Kanban

- B: A estudiar caso por caso

En esta clasificación, deberíamos tener en cuenta también la obsolescencia, los costes de almacenamiento y el tiempo de entrega (entre otras características de cada organización).

PUNTO DE PEDIDO

Con la estrategia de punto de pedido, se generará una propuesta de aprovisionamiento cuando el nivel de inventario pase a estar por debajo de un nivel previamente definido.

Hay dos formas principales de implementarlo:

- Control visual o tarjetas Kanban

- El usuario introduce manualmente una orden de compra o de producción en el sistema cuando ve que el nivel de inventario está por debajo del nivel predefinido para reaprovisionamiento.

- Si se utilizan las tarjetas Kanban, cuando se termina un contenedor, la tarjeta se lleva al departamento de aprovisionamiento para solicitar una reposición.

- Control en SAP

- Se introduce la característica de planificación de necesidades “VB” en el maestro de materiales (vista planificación de necesidades 1).

- El nivel de reaprovisionamiento también se introduce en la vista planificación de necesidades 1.

- Cuando se ejecuta el MRP, si al final de cualquiera de los futuros días, el inventario queda por debajo del nivel de reaprovisionamiento, una solicitud de pedido u orden previsional se creará automáticamente.

En la imagen de abajo, podemos ver cómo calcular la cantidad del punto de pedido:

En ella podemos ver cómo se comportará el nivel de inventario a medida que pase el tiempo (líneas rojas).

Por supuesto, normalmente no seguirá una línea roja, pero esto es simplemente una aproximación para entender el concepto.

La cantidad del punto de pedido debe proveer suficiente inventario para el consumo mientras la reposición es hecha. Y esto dependerá del tiempo que nuestro proveedor u organización necesitará para enviar o liberar la cantidad requerida.

Como podría haber algunos excesos en el consumo o algunos retrasos en la entrega, se puede añadir un stock de seguridad. Funcionará como un colchón evitando quedarnos sin material en estos casos.

Planificación de necesidades

La planificación de necesidades o MRP irá a través de los distintos niveles de las listas de materiales (desde el superior a los inferiores).

Para cada uno de los materiales en la lista de materiales y para cada día, calculará el balance teniendo en cuenta las distintas entrada y salidas planificadas. Y, si al final del día, las necesidades serían mayores que el stock inicial más las entradas, el MPR propondrá un elemento de aprovisionamiento para evitar la rotura de stock (ya sea una orden previsional o solicitud de pedido).

Por otra parte, si al final del día, hay un exceso de inventario planificado, eliminará órdenes previsionales y solicitudes de pedido que no estén firmes, hasta compensar este exceso de inventario.

No moverá o eliminará ningún otro elemento de aprovisionamiento. Incluso órdenes previsionales y solicitudes de pedido firmes no se modificarán automáticamente.

Las principales entradas y salidas que podemos tener:

- Salidas

- Demanda (órdenes de venta o necesidades planificadas primarias).

- Necesidades secundarias (cantidades requeridas para completar las órdenes de niveles superiores).

- Entradas

- Inventario actual.

- Órdenes previsionales u órdenes de fabricación (para materiales de acopio interno).

- Solicitudes o pedidos de compra (para materiales de acopio externo).

Más adelante, los elementos de planificación se convertirán:

- Órdenes previsionales → Órdenes de producción

- Solicitudes de compra → Pedidos de compra

Un caso especial de MRP es el MPS (Material Production Schedule).

Se utilizará solo para el nivel superior o para niveles cuello de botella de la lista de materiales, y no se explotará a todos los niveles inferiores.

Permitirá trabajar en el plan de producción sin afectar a la planificación de los niveles más bajos de la lista de materiales hasta que el plan se haya acordado y esté ya fijo. Evitando ruido adicional en los niveles más bajos de las listas de materiales.

También es posible ejecutar el MRP en modo simulación, validando el plan a cada nivel y grabándolo antes de continuar.

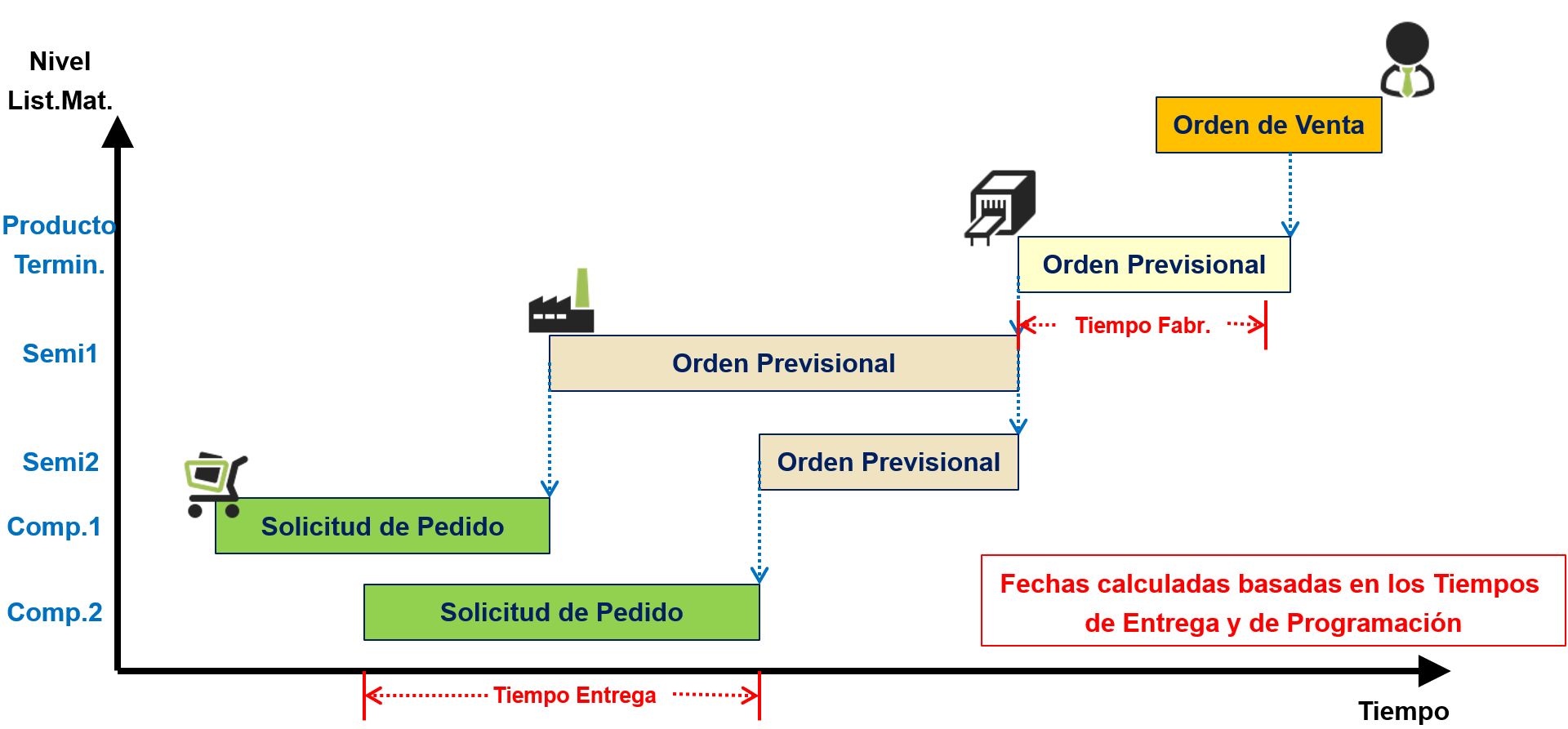

La explosión hacia abajo de las necesidades, seguirá un proceso como el siguiente:

Empezando en el pedido de venta, la planificación de necesidades irá bajando por la lista de materiales y desplazándose hacia atrás en el tiempo (teniendo en cuenta los tiempos de entrega en cada nivel), hasta calcular las fechas en que debería empezar las tareas de aprovisionamiento y de fabricación de todos los materiales involucrados.

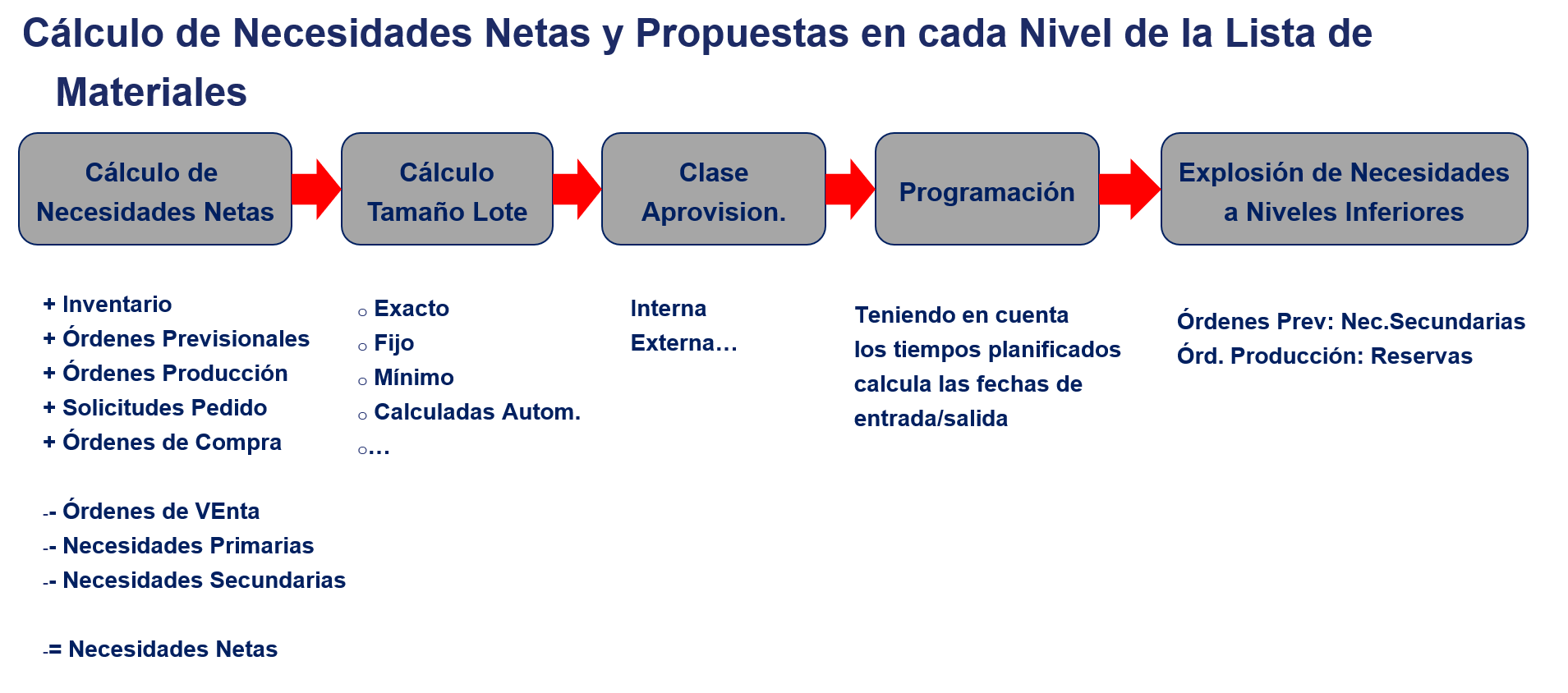

En cada uno de los niveles, el MRP realizará los siguientes pasos:

En primer lugar, en el cálculo de necesidades netas, calculará si necesitamos crear nuevas propuestas de aprovisionamientos para cada material.

A continuación, en el cálculo del tamaño de lote, una vez que sabemos que es necesario crear propuestas adicionales, calculará la cantidad de éstas.

El cálculo del tamaño de lote, tendrá en cuenta, por ejemplo, si es necesario redondear hacia arriba la cantidad necesaria o si queremos cubrir la agregación de necesidades para un periodo de tiempo (por ejemplo, semanalmente, mensualmente, …).

La programación calculará cuánto tiempo va a llevar el elemento de aprovisionamiento, de forma que obtendrá cuándo las necesidades deben ser traspasadas al nivel inmediatamente inferior.