En este artículo vamos a ver los flujos de negocio principales a tener en cuenta en la funcionalidad de SAP PP-PI (Planificación de Produccción en Industrias de Procesos).

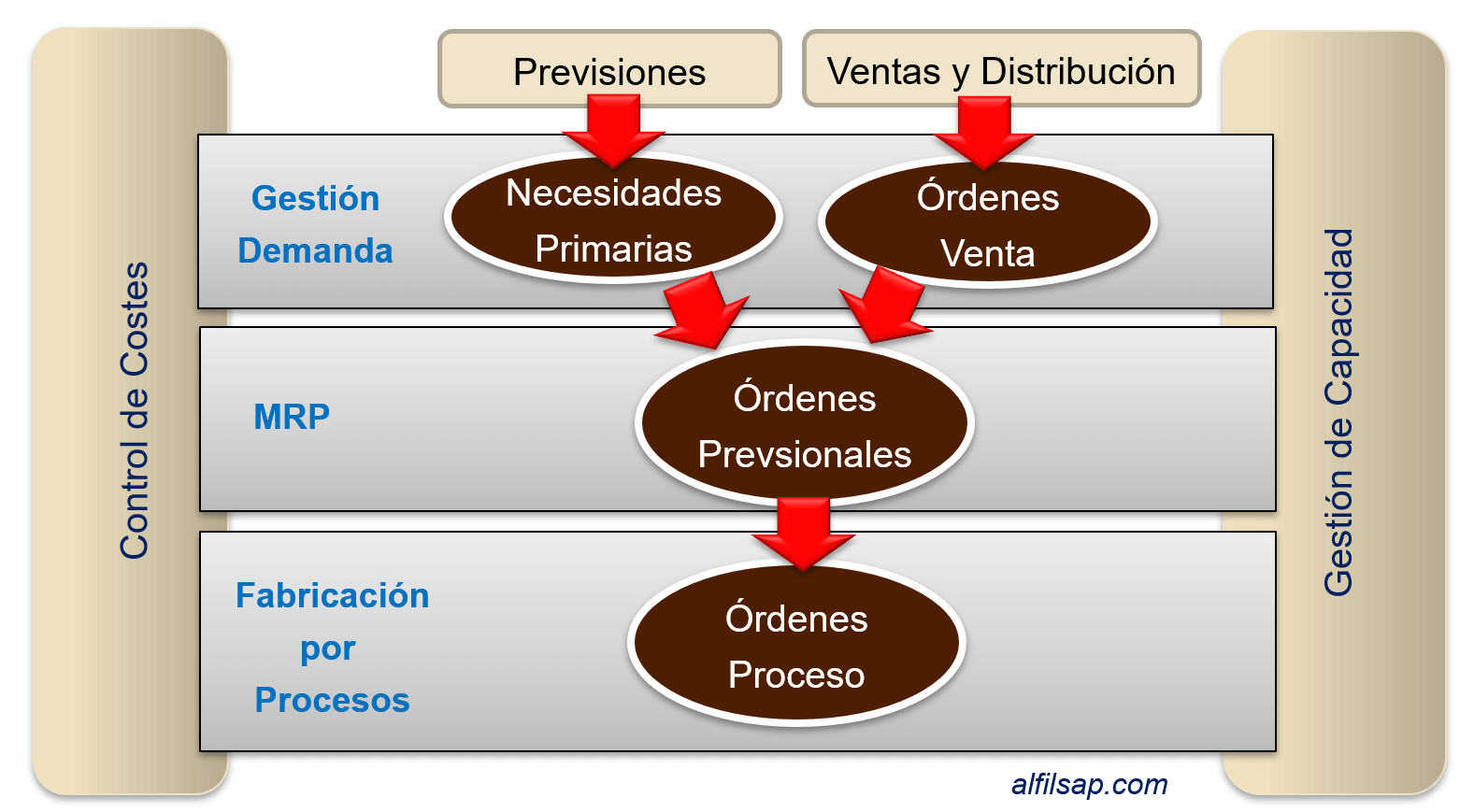

Flujos de proceso de planificación

Desde el punto de vista de la planificación, los flujos de proceso de la producción por procesos no difieren de los de la fabricación discreta. Para más detalle podéis visitar nuestro curso de introducción a SAP PP (Planificación de la Producción).

La demanda puede venir vía previsiones, introducida en el sistema como necesidades primarias o, una vez, que ya han llegado pedidos de cliente, directamente a través de estos.

El MRP, proyectará el inventario, teniendo en cuenta tanto las entradas planificadas, debidas a otras órdenes de proceso o previsionales, y las salidas planificadas, debidas a demanda o lotes de inspección. Detectando puntos de rotura de stock y proponiendo órdenes previsionales para cumplir con dicha demanda.

A medida que se acercan las fechas en que las órdenes previsionales deberían ser iniciadas, éstas serán convertidas en órdenes de proceso, para iniciar su proceso.

A lo largo de todo este proceso, será posible analizar tanto la capacidad ocupada versus disponible (el MRP live de S/4 HANA no planifica a capacidad finita). Así como analizar los costes a incurrir con esta fabricación.

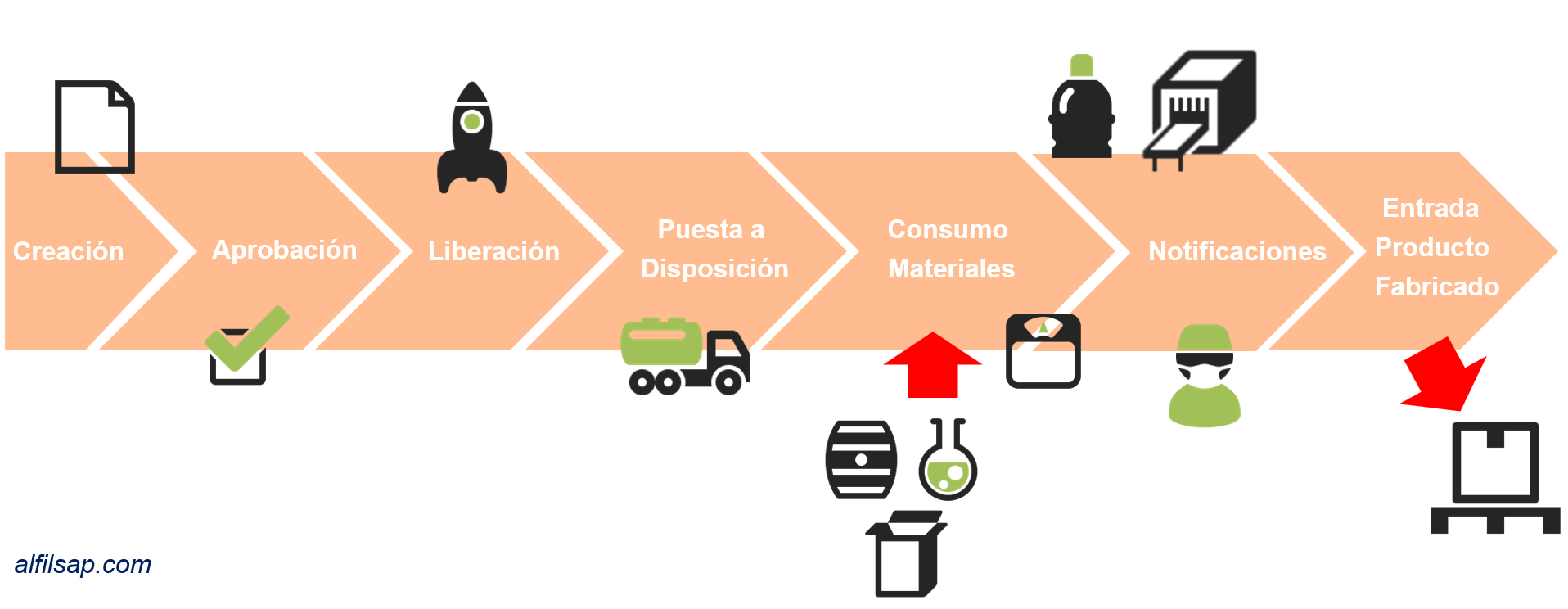

Flujos de proceso de ejecución de la orden de proceso

El flujo de proceso de la orden de proceso comienza con su creación, a través de la conversión de una orden de proceso, o por su creación directamente manualmente.

Aunque no obligatorio, es una práctica común y de cumplimiento con las guías GMP, principalmente en industrias como la farmacéutica, el requerir la aprobación de cada orden de proceso. Ésta puede ser automática, si los datos maestros ya están validados y aprobados, o manual para cada orden de proceso en particular. Es posible configurar esta aprobación según las necesidades de cada organización.

La orden de proceso no se podrá liberar hasta que esté aprobada. El proceso de liberación es el que marca el compromiso firme de iniciar dicha orden de proceso y normalmente desencadena distintos procesos automáticamente, como la solicitud de materias primas al almacén, el envío al MES (Manufacturing Execution System) utilizado, …

Normalmente, la liberación también se utiliza como una trasferencia normal de la orden entre el departamento de planificación y el de fabricación.

Dependiendo de la funcionalidad utilizada para la gestión del almacén de materias primas y componentes, la puesta a disposición puede ser diferentes. Sistemas de gestión de almacén con ubicaciones, como WM o EWM permiten más control sobre esta actividad. Normalmente, será el departamento de almacén el encargado de gestionar este movimiento de los materiales necesarios al punto en que se van a utilizar para la fabricación.

La fabricación por procesos suele empezar por un proceso de pesado. Por lo que, generalmente se conectará la báscula bien a SAP S/4 HANA directamente o a un sistema MES que estará interfaseado con SAP S/4.

El proceso de pesado es complejo, ya que implica consumir las cantidades necesarias (dentro de su tolerancia) y devolver al almacén las cantidades sobrantes.

Una vez se ha realizado el pesado, las cantidades a procesar se consumirán. De nuevo es muy posible que esta operación la realice un sistema de fabricación externo (MES). En cualquier caso este sistema estará conectado a S/4 HANA, y transmitirá estos consumos de forma que se reflejen automáticamente en la orden de proceso en tiempo real.

La industria de procesos, por lo general, tiene dos partes fundamentales en la fabricación. La fabricación del producto a granel, ya sean líquidos como geles, bebidas, … o pastillas, ampollas, … y el empaquetado, en los blísteres o recipientes, y finalmente en las cajas.

Estos dos procesos son muy distintos. El primero requiere de medidas adicionales de higiene y la capacidad está restringida al tamaño de los mezcladores y máquinas de cocinado. Mientras que el empaquetado suelen ser líneas, en las que ayudados por máquinas, los operarios empaquetan el producto a granel hasta que se consume.

Cada cantidad de material a granel producido en una orden proceso, debido a que se ha fabricado con las mismos parámetros, formará un lote. En caso de que en la misma orden de proceso tuviéramos cantidades fabricadas con distintos parámetros, deberíamos dividir dicha orden en otras más pequeñas. La principal función del lote es identificar las cantidades de un material que han sido fabricadas de la misma manera, de forma que podemos añadir a las mismas unas características comunes. El sistema nos ayudará a mantener la trazabilidad para saber en qué productos terminados es utilizado cada lote, de forma que en caso de tener que bloquear o retirar las cantidades fabricadas de un lote, éstas puedan ser identificadas.

Las órdenes de proceso de fabricación a granel y de empaquetado tienen la misma estructura y procesos en SAP, pero normalmente constan de distintas operaciones y fases y tiene tratamientos administrativos distintos.

Una vez una orden ha terminado, o durante su proceso, será posible introducir las cantidades que han sido procesadas, así como los tiempos que los operarios o las máquinas han empleado en las mismas. Lo cual servirá para calcular su coste real.

Tanto para relizar los consumos, como las notificaciones, especialmente en aquellos casos en que no se cuenta con un MES, será posible utilizar las Instrucciones de Trabajo (PI Sheet en inglés). En ella se pueden detallar las instrucciones para los operarios, así como habilitar casillas para introducir los materiales utilizados, sus lotes, los tiempos y cantidades, …

Finalmente, una vez el proceso de fabricación ha terminado, se realizará la entrada del producto fabricado. En el proceso de fabricación suele ser una sola entrada, mientras que en el proceso de empaquetado se van introduciendo las cantidades empaquetadas, bien una vez completado el palé o cada vez que se termina cada una de las cajas que van en él.